1 引言

汽车、拖拉机的起动机性能测试,包括型式试验在内,是起动机生产企业经常进行的测试项目。试验以蓄电池作为电源,以便与车载运行时的情况一致。然而,起动机实验要检测的项目很多,对蓄电池是个不小的负担。正因如此,起动机生产企业每年要处理不少废弃的蓄电池,这不仅是个浪费,同时还对环境造成污染,影响厂区绿色面貌。人们希望能有一种性能可模仿蓄电池的非化学能电源取代蓄电池,不必进行电能一化学能的转换,直接用电网电能去测试起动机一这就是蓄电池模拟电源。

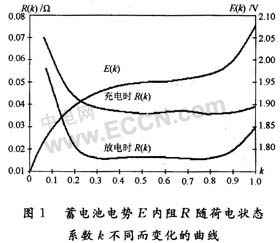

蓄电池的电势E、内阻Ri与电池的荷电状态有关。荷电以系数k表示,其值在0~1之间,0代表未荷电,1代表满荷电。随荷电系数k由0上升,蓄电池电势非线性地增大,内阻Ri则呈现先下降最后又略有升高的形状,如图1所示。由图1可见,蓄电池内阻Ri的充、放电曲线亦有差别。起动机每起动一次,荷电状态系数k均会下降百分之几,变化量很小;而蓄电池电势E(k)的变化则视k之值而异。当k在0.3~0.85范围内时,起动机每起动一次E(k) 变化很小,接近恒值,但当k>0.85和k<0.3时,随k值的小变化,E(k)变化较为明显。在设计蓄电池模拟电源控制软件时应予以考虑。

2 电路设计

电路设计的任务是:

(1)根据起动机容量确定模拟电源容量,既兼顾额定电流,又要不忘起动电流倍数,选择折中方式是解决两者兼顾的好办法;

(2)确定电路的拓扑结构形式;

(3)确定元器件参数、型号;

(4)对应的管理与控制软件。

下面先来解决前3个设计任务。

起动机一般均用串激直流电动机,其漏阻抗较之并激直流电动机(同容量)可稍大,故其启动电流倍数稍低,不超过4~6倍。一台1 kW/12 V的起动机其额定电流83 A,起动电流则可达330~500 A。设计蓄电池模拟电源,必须满足起动电流的要求。

蓄电池模拟电源除应满足起动电流的要求外,还应有平稳的电压输出,基本无明显谐波;同时,模拟电源的漏阻抗应尽可能反映蓄电池内阻状况。

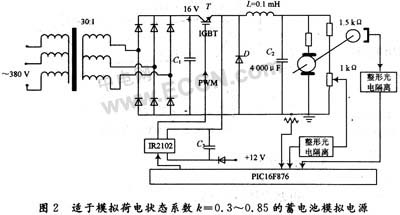

为了减少电压的波纹,采用三相全波不控整流电路,由380 V市网经变压器降压30倍再经电容滤波得到17 V直流电压,如图2所示。对于荷电状态系数k=0.3~0.85的情况,由图1可知蓄电池的电势E和内阻Ri都是比较平坦的线段,特别是内阻Ri几乎可看成是常数,从而可使电压、电流的调控由后面的Buck电压变换器实现。采取不控整流加Buck变换器这种两步走的优点是可以使软硬件大为简化。三相全波不控整流无需控制线路,工作可靠,波纹较低;Buck电压变换器只需1个控制元件IGBT管,在恒幅PWM调宽下工作,极易控制。

Buck电压变换器的工作原理很简单。IGBT管导通时,二极管D阻断,电源经电感L向电容C2及起动机供电;在PWM的间断期,IGBT断电,二极管D承受正向电压作用而导通,起动机得到电容放电电流和电感磁能电流支持而维持继续通电。IGBT管下1次导通时又进行上述过程。改变IGBT管的占空比,就能改变加在起动机上的电压。比如,增大IGBT管的占空比,则起动机的电压增高,反之下降。PWM脉冲由单片机PIC(或数字信号处理芯片TMS320系列)生成,经触发器IR2102放大处理后送到IGBT栅极。

IGBT管在斩波方式下工作,起动机两端的电压和流过其中的电流必然出现波动。为减少这种纹波,在Back变换器中加入LC滤波电路。电感L采用空气隙δ=1 mm的铁心电感,电感量L=10 mH。电解电容4 000 μF/50 V。IGBT管及二极管标称电压均为50 V,标称电流均选400 A。变压器设计从略。开关管的开关频率f取1 000 Hz,在上述LC参数下,可把电压波动量减到千分之几以下。对电压、电流和转速三者进行检测。电压检测信号从电位器取得;转速检测用光电脉冲或磁脉冲送频率计(PIC内部)计数;电流信号用零磁通霍尔元件实现。3种检测对分析研究实验结果很有帮助,检测数据送人微机内存后,经计算处理后可以送到显示器进行曲线显示,能对启动过程一目了然,有利于对产品质量的评比研究。

IGBT管导通时,其发射极电位为16 V,关断时由于二极管导通而变为0 V,即发射极处于悬浮状态。由于IGBT的输入级是MOSFET,它的栅极必须比IGBT管的发射极高8~10 V才能使IGBT管饱和导通,因此栅极电位也必须是浮动的。为此可以采用电容自举电路,让触发器IR2102也随之浮动起来。自举电容C3跨接于IR2102的Vb与Vs之间,并经二极管D2使Vb与+12 V电源相联。当PWM脉冲通态时,IGBT导通,其发射极电位升为16 V,自举电容C3正向充电,使IR2102整体电位升到16 V,此时二极管D2由于反压而截止,电容C3上电压略有下降。当PWM脉冲断态时,IGBT发射极电位为0 V,IR2102整体电位也降到接近0 V,+12 V电源向C3反向充电,补充刚刚失去的电量,保持C3上的电压基本不变从而也保持了IR2102正常工作所需电压,这体现了C3的自举作用。

3 工艺流程设计

需要模拟电源进行模拟的蓄电池参数是蓄电池电势E和蓄电池内阻Ri,它们都是荷电状态系数k的非线性函数。这些非线性函数难于用解析式准确表达,宜用实验方法事先予以确定,然后存于电脑中,用查表方法调用。注意到荷电状态系数k的最佳范围是0.3~0.85,可在这个范围内进行几十次采样试验,记录下蓄电池空载电压E(k)和某一启动电流下的蓄电池端电压U(k),△U=E(k)-U(k)就反映蓄电池内阻Ri(k)造成的电压降。因为蓄电池电势E与k一一对应,给定一个E值就等于确定了荷电状态。用模拟电源代替蓄电池时,可先给定一个某一荷电状态下与蓄电池电势E等效的电压值以及某一负载下的电流值,可测出一个与蓄电池对应的△U。△U与电流I之比△U/I即为模拟电源的等效内阻Ri。适当选择电路的漏阻抗参数,就能在k=0.3~0.85范围内较好地用模拟电源来模拟某一具体容量下的蓄电池内阻Ri。

Buck电压变换器用来调节串激直流电动机的端电压,改变开关管T1的PWM波的脉宽,就能模拟不同荷电状态下的蓄电池电压特性。当荷电状态系数k确定后,电动机的端电压便由电动机电流和蓄电池的内阻Ri决定。前面已提到:蓄电池内阻在荷电状态系数k=0.3~0.85范围内变化不大,可认为是常数。这就大大简化了模拟电源的控制电路,因而三相整流桥可以采用不控方式,只是在设计低压大电流变压器和电感线圈截面尺寸等电磁参数时,必须针对具体的蓄电池而已。明确这一点以后,模拟电源的操作就变得十分简单:只要满足对应不同的荷电状态系数k有不同的蓄电池真实电压值即可。

从上述可知,模拟电源并没有参加电动机工作过程的控制,模拟电源所起的作用只是根据荷电状态系数k来“给定”电压值,整个电动机试验过程均由电动机自身完成,这也正是“电源”所应具有的品质。起动机空载、短路、全负载起动等试验均可由模拟电源供电实现。

上面讨论的是荷电状态系数k=0.3~0.85所对应的情况,在这一区间内,可认为蓄电池的内阻Ri是常数。对于k<0.3的情况,随k值的下降,内阻Ri会急剧上升。这一状态也可由模拟电源近似模拟:使开关管T1的PWM脉宽随k值一起下降,一方面造成电压的下降,同时由于也使整个线路的开关损耗增大,这相当于增加了蓄电池的内阻。不过这样得到的Ri值与蓄电池的实际内阻可能有相当的差距,因此k<0.3的情况不适宜使用。

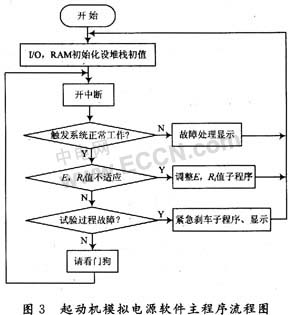

简化的主程序如图3所示。限于篇幅,各子程序略。

4 结语

汽拖起动机试验用模拟电源此前还从未有过成功研制的实例。本文给出的电路设计是基于电力电子技术以及微机技术的发展而提出的新方案,可以在荷电状态系数0.3~0.85的正常范围内代替化学蓄电池,满足起动机试验的需要。电路所用元器件不多,主电路主要是三相低压大电流整流电源和开关器件IGBT,控制部分则是单片机和IGBT的触发器以及几个检测环节。结构简单,成本也不高,易于研制